جودة طباعة آلة طباعة الكرتون جيدة أو سيئة صندوق شحن الارسالعادةً ما يفهمه الناس على أنه جانبان.من ناحية، إنه وضوح الطباعة، بما في ذلك ظلال الألوان المتسقة، وعدم وجود أنماط ملتصقة، وعدم وجود ظلال، وعدم وجود تسرب سفلي.من ناحية أخرى، يجب أن تكون دقة الطباعة الفوقية للطباعة متعددة الألوان في حدودها بشكل عام±1 مم، ويمكن لآلة الطباعة الجيدة الوصول إلى الداخل±0.5 ملم أو حتى±0.3 ملم.في الواقع، تحتوي آلة الطباعة أيضًا على مؤشر جودة طباعة مهم جدًا - موضع الطباعة العام، أي تسجيل الألوان لعدة ألوان دقيق، لكنها غير متسقة مع المسافة بين الحافة المرجعية للكرتون، والخطأ نسبيًا كبير.نظرًا لأن مؤشر الجودة للكرتون العام ليس صارمًا، فمن السهل أن يتجاهله الناس.إذا تجاوز خطأ تحديد الموقع الإجمالي 3 مم أو 5 مم، تصبح المشكلة أكثر خطورة.

بغض النظر عن التغذية المتسلسلة أو التغذية التلقائية للورق (تغذية الورق الخلفي أو تغذية الحافة الأمامية)، فإن الحافة المرجعية لموضع الطباعة الإجمالي تكون متعامدة مع اتجاه نقل الورق المقوى، لأن الاتجاه الآخر (اتجاه نقل الورق المقوى) ليس من السهل إنتاج حركة شاملة (ما لم يتم تشغيل الورق المقوى قطريًا).ستحلل هذه المقالة أسباب موضع الطباعة العام لآلة طباعة تغذية الورق الأوتوماتيكية بطريقة دفع الورق.حالة السجائر العادية

إن نقل الورق المقوى لآلة طباعة تغذية الورق الأوتوماتيكية هو دفع الجزء السفلي من الورق المقوى المحاذي للأمام إلى بكرات النقل العلوية والسفلية عن طريق دفع الورق المقوى، ومن ثم نقله إلى قسم الطباعة بواسطة بكرات النقل العلوية والسفلية، والناقل الأوتوماتيكي تكتمل التغذية بتكرار هذه الورقة.يمكن أن يساعدنا تحليل عملية نقل الورق المقوى في العثور على سبب الإزاحة الإجمالية للطباعة.

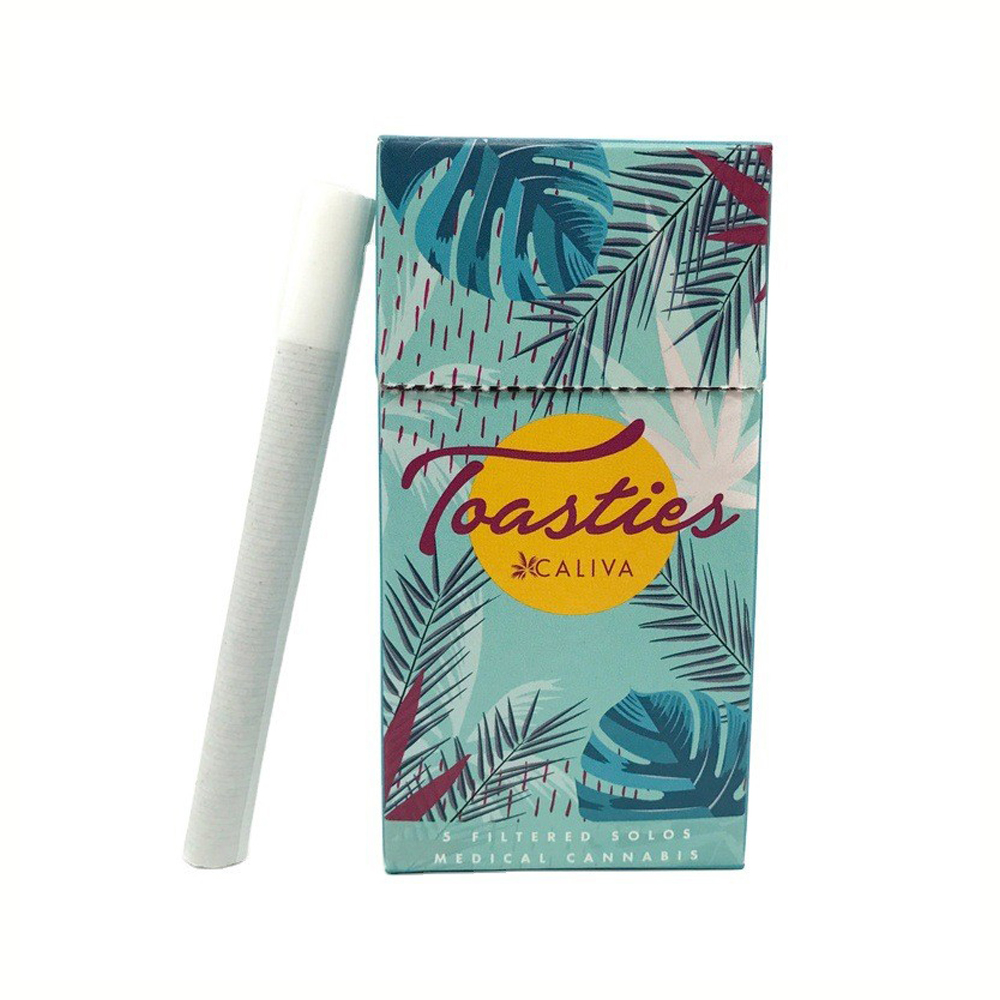

بادئ ذي بدء، أثناء عملية دفع الورق، يجب ألا تحتوي سلسلة القيادة الخاصة بلوحة الدفع على فجوة تراكم كبيرة.تقوم آلة طباعة تغذية الورق الأوتوماتيكية بدفع الورق المقوى بحركة خطية ترددية.تستخدم معظم الشركات المصنعة آلية قضيب التوجيه (المنزلق) بالإضافة إلى آلية المنزلق المتأرجح.من أجل جعل الآلية خفيفة ومقاومة للاهتراء، فإن شريط تمرير آلية قضيب توجيه منزلق الكرنك هو محمل.نظرًا لأن الفجوة بين المحمل والشريحتين كبيرة جدًا، فإنها ستتسبب في عدم اليقين في حركة الورق المقوى، مما يؤدي إلى حدوث أخطاء في تغذية الورق والتسبب في تحريك الطباعة بشكل عام.لذا فإن كيفية ضمان التدحرج النقي للمحمل بين اللوحتين المنزلقتين لقضيب التوجيه دون إحداث فجوة كبيرة بين المحمل والمنزلقين هو المفتاح.تم اعتماد هيكل المحمل المزدوج، بغض النظر عن تحرك المحمل للأسفل أو للأعلى على طول اللوحة المنزلقة، فإنه يمكن أن يضمن التدحرج النقي للمحمل دون فجوة بين اللوحين المنزلقين، بحيث تكون الآلية خفيفة وتتآكل قليلاً ويمكنها القضاء على فجوة.علبة التعبئة والتغليف vape

الاتصال بين قضيب التوجيه والروك والعمود عرضة للارتخاء بسبب الحمل المتناوب، وهو أيضًا سبب الخطأ في دفع الورق المقوى والورق بسبب الفجوة.يتم تشغيل جميع الآليات الأخرى في سلسلة قيادة الورق المقوى بواسطة التروس، والتي يمكنها تحسين دقة المعالجة للتروس (مثل استخدام طحن وشحذ التروس)، وتحسين دقة المسافة المركزية لكل زوج من التروس (مثل استخدام مركز المعالجة لمعالجة ألواح الجدران)، والحد من تراكم انتقال العدوى.يمكن أن تؤدي الفجوة إلى تحسين دقة دفع الورق عبر الورق المقوى، وبالتالي تقليل الحركة الإجمالية لطباعة الورق المقوى.

ثانيًا، إن اللحظة التي يتم فيها دفع الورق المقوى إلى بكرات تغذية الورق العلوية والسفلية عن طريق دفع الورق المقوى هي في الواقع عملية تسريع لحظية يتم فيها زيادة سرعة الورق المقوى من السرعة الخطية لدافع الورق المقوى إلى السرعة الخطية بكرات تغذية الورق العلوية والسفلية.يجب أن تكون السرعة الخطية اللحظية للكرتون أقل من السرعة الخطية لأسطوانات تغذية الورق العلوية والسفلية (وإلا فإن الورق المقوى سوف ينحني وينحني).وكم أصغر، فإن النسبة وعلاقة التطابق بين السرعتين مهمتان جدًا.إنه يؤثر بشكل مباشر على ما إذا كان الورق المقوى سوف ينزلق في لحظة التسريع، وما إذا كانت تغذية الورق دقيقة، وبالتالي يؤثر على موضع الطباعة الإجمالي.وهذا هو بالضبط ما لا تستطيع الشركة المصنعة لآلة الطباعة ملاحظته.مربع حجم الملك preroll

عندما تكون سرعة الجهاز الرئيسي ثابتة، تكون السرعة الخطية لأسطوانات تغذية الورق العلوية والسفلية قيمة ثابتة، لكن السرعة الخطية للورق المقوى تكون متغيرة، من الصفر عند موضع الحد الخلفي إلى أقصى موضع الحد الأمامي إلى الصفر عند موضع الحد الأمامي، من موضع الحد الأمامي إلى الصفر.من الصفر إلى الحد الأقصى العكسي إلى الصفر عند موضع الحد الخلفي، لتشكل دورة.

وقت النشر: 08-05-2023